Batchproduktionssystemets egenskaber, fordele, eksempler

Det batch produktionssystem Det er en fremstillingsmetode, hvor produkter fremstilles i bestemte grupper eller mængder inden for en tidsramme. Et parti kan gennemgå en række trin i en stor fremstillingsproces for at fremstille det ønskede slutprodukt..

Batchproduktion anvendes til mange typer produktion, der muligvis kræver mindre produktionsmængder ad gangen for at sikre specifikke kvalitetsstandarder eller ændringer i processen..

Dette produktionssystem er også kendt som diskontinuerlig produktion, fordi materialet akkumuleres foran hver af produktionsprocesserne. Hvert af trinene i produktionsprocessen anvendes samtidigt på en komplet batch af varer. Denne batch flyttes ikke til næste trin i produktionsprocessen, før hele batchen er færdig.

Artikelindeks

- 1 Sammenligning med andre produktionssystemer

- 2 funktioner

- 2.1 Reduktion af omkostningerne ved processerne

- 2.2 Ikke-kontinuerlig efterspørgsel

- 2.3 Push-system

- 2.4 Partistørrelse

- 2.5 Ændringer af produktet

- 2.6 Langsom ændring i maskiner

- 2.7 Større fysisk plads

- 3 fordele

- 3.1 Forskellige produkter

- 3.2 Økonomiske fordele

- 4 Ulemper

- 4.1 Nedetid

- 5 eksempler

- 5.1 Toyota-sag

- 6 Referencer

Sammenligning med andre produktionssystemer

I stedet for at fremstille varer kontinuerligt eller individuelt bevæger fremstillingen sig i grupper eller batcher i dette system.

Det adskiller sig fra masseproduktion eller kontinuerlige produktionsmetoder, hvor produktet eller processen ikke behøver at blive kontrolleret eller ændret så ofte eller så regelmæssigt..

Både ordreproduktion og batchproduktion har samme karakter, bortset fra at mængden af fremstillet produkt i batchproduktion er forholdsvis større..

Batchfremstilling anvendes traditionelt i virksomheder, der har implementeret den lean fremstillingsfilosofi.

Egenskaber

Procesomkostningsreduktion

Batchproduktionssystemet bruges til at reducere omkostningerne pr. Time for hver af processerne, i betragtning af at jo større antallet af dele, der produceres ved en given proces, jo mere reduceres omkostningerne pr. Time..

Det tager dog ikke højde for nedetid på grund af manglende materiale- og lagerophobning undervejs..

Efterspørgslen er ikke kontinuerlig

Denne produktionsmetode kan udføres, når efterspørgslen ikke er omfattende eller periodisk nok til at starte et produktionssystem, der er baseret på strømmen af et enkelt stykke..

I disse situationer tilstræbes det at opnå en optimal produktionspartistørrelse for at maksimere de nødvendige ressourcer og råmaterialer, og at kundens efterspørgsel er opfyldt, hvilket reducerer den aktuelle beholdning til det maksimale..

Push-system

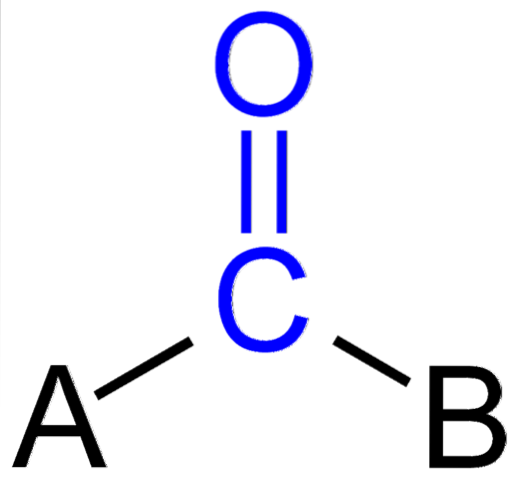

Batchproduktionssystemet er et push-fremstillingssystem; det vil sige, at den næste proces tager produktet, når den indledende proces er afsluttet, og vil tage det, der er produceret.

Produktionsprocessen bagfra skubber produktionen, uanset produktionshastigheden for efterfølgende processer.

Maskinerne er i kronologisk rækkefølge direkte relateret til fremstillingsprocessen.

Partistørrelse

Partistørrelsen skal være så lille som muligt, hvilket indebærer et kompromis mellem operatør- eller maskinbrug og lageropbygning.

Når batchstørrelsen er for stor, øges cyklustiderne, fordi der er for meget nedetid og unødvendig lagertransport.

Ændringer i produktet

Batchproduktionsmetoden anvendes, så eventuelle midlertidige ændringer eller ændringer kan foretages på produktet, hvis det er nødvendigt, under fremstillingsprocessen..

For eksempel, hvis et produkt har brug for en pludselig ændring i materiale eller nogle detaljer ændres, kan dette gøres mellem batches..

Dette adskiller sig fra samleproduktion eller masseproduktion, hvor sådanne ændringer ikke let kan foretages. Tiden mellem batches kaldes cyklustiden. Hvert parti kan tildeles et partinummer.

Langsom ændring i maskiner

De ændringer, der er nødvendige for at tilpasse maskinen til en eller anden type produkt, går normalt langsomt. Derfor bruges hver ændring til at producere dele af en bestemt type..

Derfor er systemet ikke meget fleksibelt, fordi det ikke tillader produktion af flere produktmodeller på samme tid..

Af denne grund er det meget vanskeligt at arbejde efterspørgsel med dette produktionssystem, og det produceres generelt for at have lager..

Større fysisk plads

Virksomheder, der bruger batchproduktion, kræver store faciliteter for at akkumulere lagerbeholdning under processen. Ved at gøre dette risikerer denne opgørelse at gå tabt, gå i stykker eller forårsage arbejdsulykker..

På samme måde er store lagre også forpligtet til at opbevare det færdige produkt, der venter på at blive leveret til kunden..

Fordel

- På grund af mindre batchfremstilling er batchproduktion god til kvalitetskontrol. For eksempel, hvis der er en fejl i processen, kan den løses uden så meget tab sammenlignet med masseproduktion.

- Fungerer godt, når der er behov for små produktionskørsler, såsom slikbutikker, der kun bager de nødvendige cookies.

- Det giver mening, når efterspørgslen efter et produkt ikke er nok til at holde en dedikeret maskine eller produktionsproces i gang kontinuerligt..

Forskellige produkter

- Virksomheden, der bruger den, kan have en række produkter i stedet for en enkelt type, hvilket giver kunden et bredere valg og derfor en større mulighed for salg.

- Ideel til sæsonbestemte eller brugerdefinerede ordrer eller prøvekørsler af et nyt produkt.

- Giver dig mulighed for at bruge et enkelt produktionssystem til at fremstille forskellige sæsonbestemte varer.

- Virksomheden reducerer risikoen for at koncentrere sig om et enkelt produkt og producere en række forskellige produkter af samme type.

- Du har fleksibiliteten til at producere en række forskellige produkter eller forskellige produktvarianter.

Økonomiske fordele

- Du kan spare penge ved at tage mindre risiko for nyere planer og produkter. Som et resultat gør dette det muligt at ændre eller ændre batchfremstilling efter virksomhedens behov..

- Det er mere økonomisk at fremstille en komplet batch i stedet for et enkelt produkt, da maskinerne kan bruges mere effektivt.

- Det kræver en lav specialisering af medarbejderne, da de kun kender processen, hvor de arbejder.

- Har generelt lavere kapitalomkostninger.

Ulemper

- Hvis en prototype har en fejl, vil resten af de samme produkter have den fejl, da maskinen replikerer den nøjagtigt. Dette spilder værdifuld tid og spildte materialer dyre..

- Mindre batcher kræver mere planlægning, planlægning og kontrol over processen og dataindsamlingen.

- Der kræves arbejdskraft for at flytte varer fra et trin i batchprocessen til et andet ud over det arbejde, der kræves til batchfremstilling.

- Produktionssystemet er ikke særlig fleksibelt, da det ikke kan tilpasse sig kundernes efterspørgsel.

- Råvarer og ressourcer bruges ikke optimalt nok, fordi der er mange stop, der venter på den næste batch.

Inaktivitetstid

- Den største ulempe ved batchproduktion er, at der er en periode med nedetid mellem individuelle batches, hvor maskinindstillingerne ændres. Dette stopper produktiviteten fuldstændigt.

- Produktionsudstyr tager meget plads. Når det er inaktiv, bruges dette rum ikke til at tjene penge.

- Omkonfigurering af produktionssystemet til at producere noget andet resulterer i nedetid. På magert sprog er disse spildte ressourcer.

- Hvis produktet konstant ændres eller ændres under hele processen, kan det også koste lidt nedetid.

- Nedetider øges, og dermed produktionsomkostningerne.

Eksempler

Industrielle blæsere, elektriske motorer, værktøjer og bog- og emballageudskrivning udføres generelt ved batch-system.

I nogle situationer og produkter er batchproduktion den eneste realistiske metode. I en lokal sandwichbutik laver de kagerne til hver dag ved at smide dejstykker på kagepladerne og placere flagerne i en ovn..

En dags levering af friske cookies er tilgængelig i batchform på ingen tid. I dette tilfælde giver bagning i små portioner mening, fordi der er brug for små mængder frisk produkt..

Hvis en virksomhed sælger store mængder boxed-cookies med lang holdbarhed, er batching muligvis ikke den mest effektive løsning..

I stedet kan en kombination af batch og kontinuerlig proces foretrækkes: dej blandes i batches, mens cookies dannes, bages og pakkes i en kontinuerlig proces..

Toyota sag

Minimering af spildt tid til opsætning og ændring er nøglen til at optimere dette produktionssystem.

Lean fremstillingsmetoder anbefaler, at dette problem gennemfører så meget af overgangen som muligt inden nedetid. Dette kaldes en skift på et minut.

Målet er at minimere skiftetiden så meget som muligt og derefter fortsætte med at lede efter måder at mindske den endnu mere på..

For eksempel med Toyota-produktionssystemet tog det 12 timer til tre dage at skifte metalstemplingsdyser, der blev brugt til at fremstille karosserier..

Dette blev reduceret til kun 90 minutter ved brug af præcisionspositioneringsudstyr. Det var en enorm forbedring, men de stoppede ikke der - yderligere forfining af processen reducerede skiftetiden til kun ti minutter..

Disse stansemetaller af metal vejer flere tons og kræver placering inden for en tolerance på en millimeter. Leveringstiden hos Toyota kunne reduceres fra tre dage til kun ti minutter, hvilket i høj grad forbedrede effektiviteten af dets batchproduktionssystem..

Referencer

- Wikipedia, den gratis encyklopædi (2019). Batchproduktion. Hentet fra: en.wikipedia.org.

- Grafiske produkter (2019). Batchproduktion. Hentet fra: graphicproducts.com.

- Lore Central (2019). Batchproduktionssystem Fordele og ulemper. Hentet fra: lorecentral.org.

- Nikhita Bagga (2013). Batchproduktion. Bliv revideret. Hentet fra: getrevising.co.uk.

- Mba Skool (2019). Batchproduktion. Hentet fra: mbaskool.com.

- Knowledgiate (2017). Batchproduktionssystem. Hentet fra: knowledgiate.com.

Endnu ingen kommentarer