Drejning af definition, proces og typer

Det cylinder Det er en skæreproces for at reducere diameteren af en metaldel for at gøre den glattere, mere kompakt eller tyndere, hvilket eliminerer overskydende materiale på en kontrolleret måde.

I industrielle processer har produktionen af metalelementer udviklet sig i søgen efter metoder til at forbedre aspekter såsom form og finish; for at opnå de ideelle dimensioner og overflader på de krævede produkter med et minimum af fejl / fejl.

Denne geometriske finish har skabt stor indflydelse siden starten, da den påføres metaldele og tjener til at forbedre køretøjers strukturelle understøttelse og aerodynamiske udseende og deres arkitektoniske form..

Nogle anvendelser af drejning er orienteret mod fremstilling af cirkulære containere (siloer) til opbevaring af produkter eller ved udarbejdelse af mekaniske dele til køretøjer og rør, blandt andre..

Denne artikel præsenterer de mest vigtige aspekter af drejeprocessen startende fra dens definition til de forskellige typer samt en generel beskrivelse af processen..

Artikelindeks

- 1 Definition

- 2 Process

- 2.1 Start af processen

- 3 typer drejning

- 3.1 Vende rundt

- 3.2 Pladevalsning

- 3.3 Arkdrejning

- 4 Referencer

Definition

Fra et akademisk perspektiv defineres drejning som en proces, der udføres på drejebænken for at reducere diameteren på stangen på det bearbejdede materiale.

I en anden rækkefølge af ideer er drejeprocessen den operation, hvormed en revolutionerende cylinder formes (ifølge målinger). Derudover henviser nogle forfattere, at når det udføres i den indre del af stykket, kaldes processen intern drejning, kedelig eller perforering.

Drejning defineres også som en proces, der udføres ved hjælp af ruller for at give plader med en vis tykkelse konkavitet, og hvis kapacitet afhænger af rullernes diameter..

Sammenfattende består rulleprocessen af en mekanisk operation, hvis formål er at give cylindriske og konkave former til pladerne, indtil de danner en cirkel ved at forbinde i enderne og / eller skære materialer i cirkulære figurer..

Behandle

Arbejdet med en bøjemaskine består af en mekanisme, der er i stand til at generere rotationsbevægelser mellem bøjningsruller eller forskydningselementer til skæring og reduktion af materiale. Dette gør det muligt at fremstille cylindre eller cylindriske overflader med forskellige diametre og radiale vinkler.

Rullende maskiner har en motor, der fungerer gennem elektricitet, der almindeligvis er koblet til et mekanisk transmissionssystem, der gør det muligt at sænke eller øge hastigheden afhængigt af typen af element, der skal fremstilles, formes og / eller skæres..

Drejeprocessen udføres grundlæggende på drejebænken og afhænger af den finish, der skal laves, hvad enten den har en konstant eller variabel diameter (profilering, konisk, afrunding eller affasning, blandt andre). Processen afhænger også af området (udvendigt eller indvendigt).

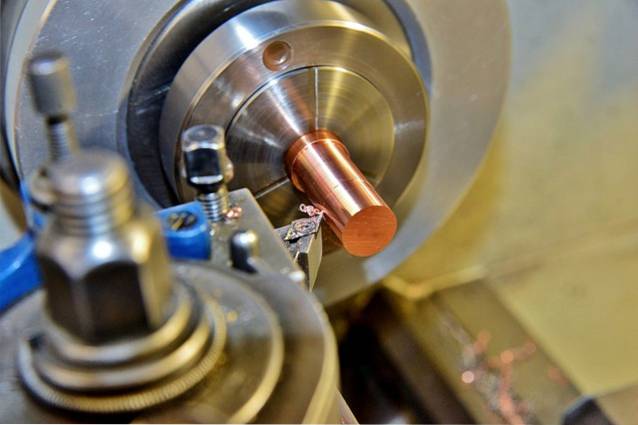

For at udføre disse drejningsoperationer på drejebænken er skæreværktøjet og delen placeret på en sådan måde, at de begge danner en vinkel på 90 °, som det kan ses i figur 1, mens vognen bevæger sig parallelt med delen gennem hele feed bevægelse.

I pladevalseprocessen anvendes et sæt ruller, der bøjer en lille del af arket og forårsager kontrollerede deformationer langs det, indtil der opnås en buet sektion. Det bruges til at generere store diametre.

Begyndelsen af processen

I begyndelsen blev de forskellige typer drejning udført manuelt, da maskineriet havde begrænsninger for at generere produkter med kvalitetsfinish, hvilket krævede store investeringer og tab af råmateriale.

Men siden automatiseringsprocessen udviklede sig, har disse mekanismer spredt sig til forskellige områder af industriproduktion, hvilket muliggjorde et højere udbytte i produktionen og dermed optimerede brugen af råmateriale..

Gennem automatiserede drejeprocesser tilbydes også produkter, der opfylder kvalitetsstandarder, og deres anvendelighed strækker sig til fremstilling af maskiner og medicinske elementer, ikke kun ved hjælp af metal som base, men også andre råvarer..

Drejningstyper

Drejetyperne er direkte relateret til det anvendte udstyr og procesens mekanik og danner de fire mest anerkendte drejetyper: runddrejning, pladedrejning, pladedrejning og profildrejning..

Vender rundt

Den består af brugen af skæreværktøjer, der er fastgjort til en understøtning, der bevæger sig i længderetningen for at give en cirkelform til et stykke materiale, der til en stor procentdel er metallisk..

For at udføre denne type drejning skal værktøjet og den tværgående vogn placeres i en vinkel på 90 ° (vinkelret) og bevæge sig parallelt langs delen, når den bevæger sig fremad..

Generelt er drejeprocesserne også orienteret mod dannelse af indvendige huller (boring) ved hjælp af drejebænkværktøjet til at opnå højere kvalitet og præcision med hensyn til den ønskede indre diameter for delen..

Plade rullende

Det bruges til at give plader med en vis tykkelse konkavitet ved at indføre dem mellem bøjningsmaskinens ruller for at give den den ønskede diameter.

Når arket passerer mellem valserne, er valserne justeret på en sådan måde, at de genererer den krumningsradius, der kræves i specifikationerne. I tilfælde af overskridelse af maskinens kapacitet udføres drejningen i dele.

Arkrulle

Denne proces udføres generelt automatisk og kontinuerligt, så det kræver lidt arbejde. Den består af to faser: varmvalsning og koldvalsning.

Oprindeligt anvendes meget lange og brede varmvalsende spor, hvorpå valseværker, maskiner og efterklangsovne er indrettet til at genopvarme, samt en guillotine til at skære uregelmæssigheder..

Derefter gennemgår det en afkølingsproces, hvor værktøjer bruges til at forbedre den endelige finish afhængigt af de ønskede specifikationer..

I de forskellige typer drejning tages der også højde for estimeringen af fejl, som er blevet minimeret, efterhånden som udstyret og procedurerne er perfekte..

Referencer

- Altintas, Y. (2012). Produktionsautomatisering: Metalskæremekanik, værktøjsvibrationer og CNC-desing. University of British Columbia. Anden udgave: s.4.

- Hernández, L. (2019). Indflydelse af tilførselshastighed og smøring på overfladefinishen i en drejeproces. Innovations- og udviklingsområde, S.L., s.10

- Pujadas, A. og Torre, F. (2005) Udførelse af bearbejdnings-, formnings- og monteringsprocesser. Ediciones Paraninfo, S.A. 2.. Udgave: s. 266-267

- Zamorano, S. (2013). "Produktionslinje for stålforarbejdning". Afhandling. Det Tekniske Fakultet. Austral University of Chile

- Balcaza stol industrielt design-FADO-UNA. Transformation by Conformed- Primary Transformation.

- Leyensetter, A. og Würtemberger, G. (1987). Metallurgisk procesteknologi. Redaktionel Reverte. Genoptryk, april 2006. s.73.

Endnu ingen kommentarer